全国服务热线

18925802250

全国服务热线

18925802250车灯振动测试方案概述

车灯振动测试是评估车灯在车辆行驶或特定环境中抵抗振动能力的重要手段,旨在确保其结构稳定性、电气安全性及使用寿命。测试需结合产

品类型(如汽车灯具、LED路灯)、应用场景(车载、户外杆式安装)及行业标准,通过模拟振动环境验证灯具性能12。以下从测试核心要素、

技术方法、应用场景差异及行业趋势展开说明。

车灯振动测试的核心要素

测试样品与设备准备

样品选择:需选取具有代表性的车灯样品,确保尺寸、材料、结构一致,以保证测试结果的可比性。

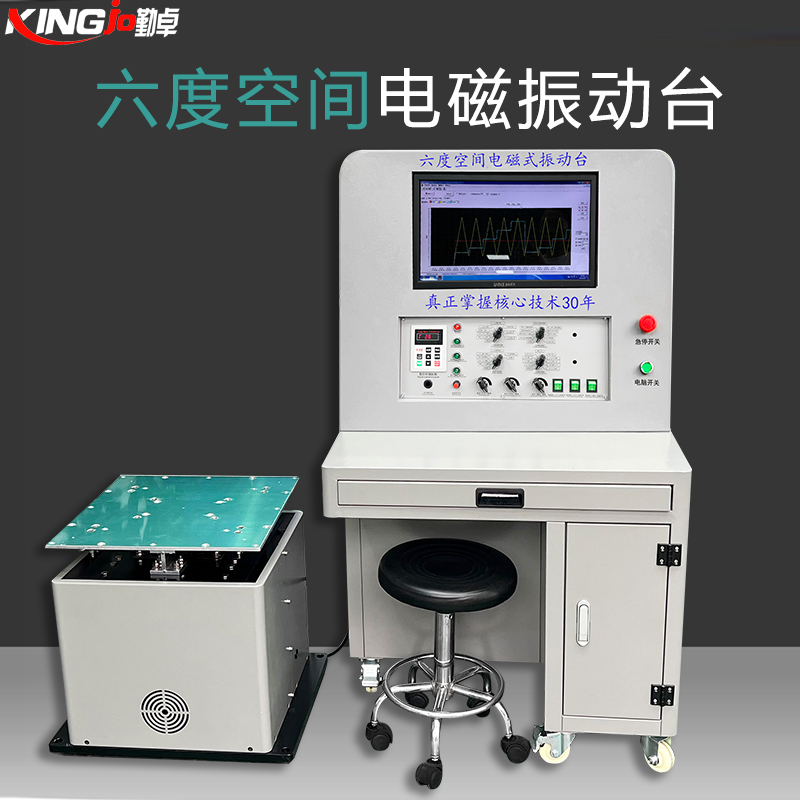

设备要求:常用设备包括电磁振动台(如勤卓振动台)、冲击试验机(如符合SAE J-575e标准的设备),关键参数需覆盖振幅(如3.2mm)、

频率(12.5Hz)、加速度(最高100G/2MS)等。

测试参数设定

基础参数:根据灯具类型设定振动频率、振幅、持续时间。例如,汽车灯具测试需模拟发动机振动及路况冲击,LED路灯则需参

考GB/T 33721-2017标准中不同材质对应的振动等级。

振动方式:常见模式包括定频振动(单一频率)、扫频振动(频率范围往复)、可程式振动(多段频率循环)等,需根据测试目

标选择。

车灯振动测试的实施流程

标准测试步骤

样品安装:使用专用夹具或支架固定车灯,确保测试过程中无位移(如LED路灯需安装于特定直径钢管,悬臂端距灯杆10cm)。

参数设置:通过振动台控制面板输入频率、振幅等参数,部分设备支持对数或倍数频率调整。

测试执行:启动设备后观察灯具状态,记录是否出现破裂、部件松动、电气间隙缩小等问题。

结果分析:对比样品性能差异,评估抗震性并提出设计改进建议,最终形成包含测试数据、问题及措施的报告。

关键验收指标

结构完整性:外壳无破损,连接件稳固,无脱落风险。

电气安全性:电气间隙符合标准,线束、PCB板等部件无接触不良。

智能化测试技术

有限元仿真:如惠州纳安特专利技术,通过构建线束接插件与PCB板的有限元模型,输入混合振动激励谱模拟应力分布,结合摩擦模型识别风险

特征并优化测试参数。

设备定制化:振动试验机支持频率可调(数字显示)、激光多普勒辅助治具设计,部分设备加速度达100G以模拟极端冲击。

标准化与可靠性提升

测试标准完善:从传统物理测试向“模拟+仿真”结合发展,注重全生命周期可靠性评估。

成本优化:通过提升设计阶段的测试覆盖率,减少后期召回及维护成本(如设计水准提升3%可降低18%不必要支出)。

总结与建议

车灯振动测试需兼顾标准流程与场景化需求,汽车灯具侧重动态应力下的电气与结构稳定性,LED路灯则需强化户外安装的抗风振能力。未来随着仿

真技术与定制化设备的应用,测试精度与效率将进一步提升,建议企业结合产品特性选择合适的测试方法,并关注行业标准更新(如SAE、GB/T系列)

以确保合规性